%20(1).webp)

.png)

Az ipari automatizálás a szabványosításból, a folyamatok megbízhatóságából és a nagy ismétlési pontosságból él. A ZELL munkadarab-hordozókat úgy tervezték, hogy hatékonyan támogassák az automatizált folyamatokat - a gépek robotok által támogatott betöltésétől a gyártási lépések közötti ellenőrzött anyagáramlásig és az intelligens raktárlogisztikáig az Autostore rendszerekkel.

A ZELL-rendszereket mindenütt használják, ahol az alkatrészeket automatikusan kell kezelni, pozícionálni és szállítani - pl.:

Munkadarabtartóink szabványosított és moduláris felépítésűek - tökéletesen illeszkednek a meglévő automatizálási folyamatokhoz, és a vezető robotgyártók rendszereivel kombinálhatók:

✅ ABB

✅ KUKA

✅ Fanuc

✅ Epson

✅ Standard Bots

✅ és még sokan mások.

Az integrátorok és a gépgyártók a gyors integráció, a nagy megbízhatóság és az alacsony testreszabási ráfordítás előnyeit élvezik.

Minden ZELL hordozót az Ön alkatrészéhez és folyamatához igazítunk - legyen szó kis sorozatgyártásról vagy sorozatgyártásról, legyen szó kényes elektronikai vagy robusztus fém alkatrészekről.

A következetes pozícionálás és az ismétlődő interfészek lehetővé teszik a robotok, raklapkezelők és szállítószalagok pontos munkavégzését - további átrakás nélkül.

A ZELL munkadarabtartók minden szabványos újrafelhasználható konténerben (pl. KLT, Eurobox) betétként használhatók, és a szokásos logisztikai méretekkel egymásra helyezhetők - ideálisak az automatizált raktározási és visszaszállítási folyamatokhoz.

Rendszereink RFID-, DMC- vagy lézerkódokkal is felszerelhetők - a zökkenőmentes alkatrészkövetés és a MES/ERP-rendszerekbe való zökkenőmentes integráció érdekében.

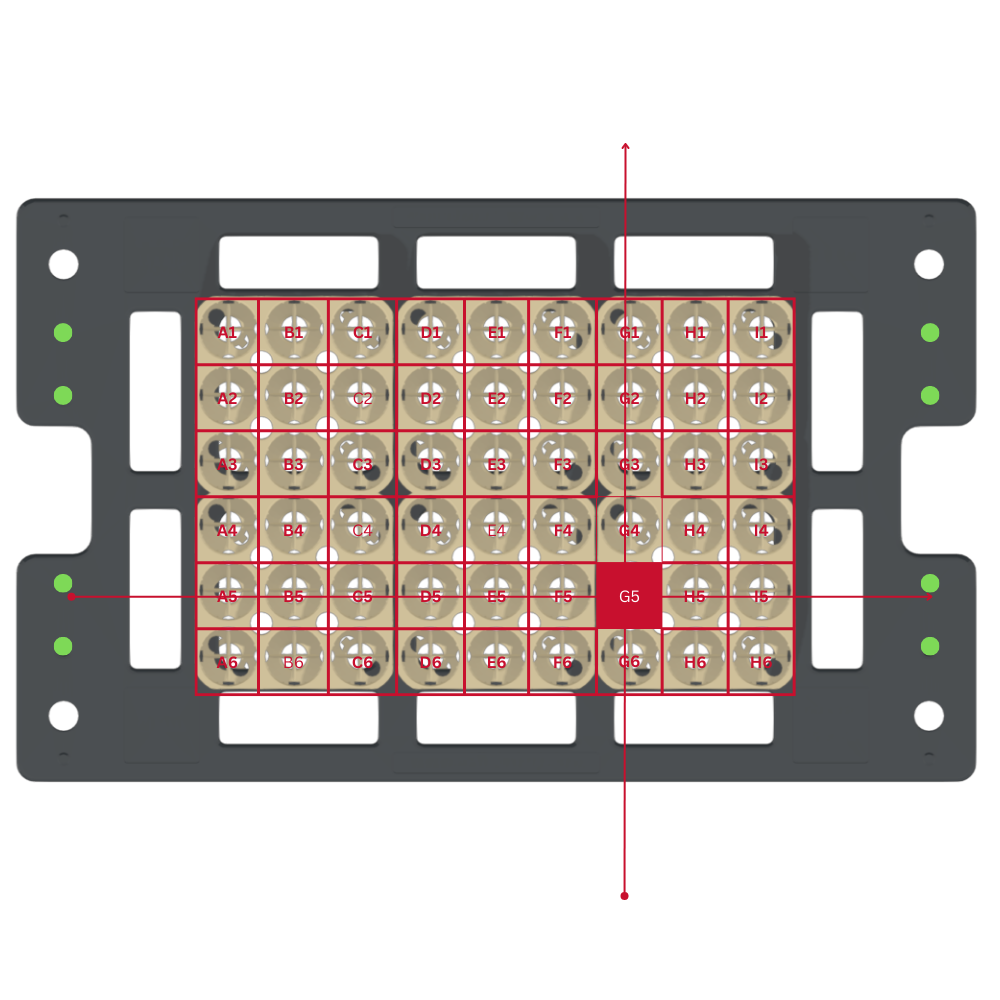

A ZELL-rendszerek moduláris felépítése garantálja a teljes munkadarab-tartó egység következetes indexálását . Mivel minden egyes klipszhez megfelelő munkadarabtartó és kosár áll rendelkezésre, az egyes alkatrészek pozíciója az összetett munkafolyamatok ellenére minden gép és ipari robot esetében kiszámítható.

Ha például egy CNC géppel esztergált alkatrészt gyártanak, azt bemérik és egy munkadarabtartóra helyezik, majd ezt a megfelelő kosárba helyezik, és az egész tételt kimossák, az egyes alkatrészek pozíciója utólag is pontosan azonosítható.

Minden egyes munkadarabtartó és kosár egyértelműen azonosítható a hozzáerősített azonosító tartó és annak QR-kódja vagy RFID-chipje segítségével.

Még akkor is, ha egy új projekt más formájú alkatrész szállítását igényli, minden alkatrész rugalmasan hozzáigazítható, és az alkatrészek helyzete a szabványos méretezésnek köszönhetően könnyen kiszámítható. Ez a fenntarthatóság döntően hozzájárul a lean termeléshez!

Az idő mint költségtényező:

Az automatizált gyártás akkor működik a legjobban, ha ugyanaz az alkatrész mindig ugyanazon a helyen van. Ez az egyszerű indexelés egy meghatározott mátrixon sok időt takarít meg a gyártás során, különösen, ha több gyártási lépésből áll. Ha egy ipari robotnak minden egyes gyártási lépésnél" kuka-kigyűjtést" kellene végeznie, mert csak félig strukturáltan vagy kaotikusan kapja az összes alkatrészt, akkor ez a három lépés mindig kötelező lenne:

1. Az alkatrészek szerkezetének meghatározása, elemzése látórendszerrel és az egyes alkatrészek helyének azonosítása.

2. A képfeldolgozási adatok átadása a robotvezérlőnek, és az optimális útvonal, valamint a megragadási és eltávolítási stratégia kiszámítása.

3. Az alkatrész elhelyezése egy előre meghatározott ponton vagy átadása a következő gyártási lépésre.

Azonnal világos: bármilyen nagy is a számítási teljesítmény, ez időbe telik. Ezért érdemes ezt a lépést legfeljebb csak egyszer feldolgozni, és utána újra és újra ugyanazt az alkatrészstruktúrát bemutatni az automatizálásnak. Ez a lean termelés!

Költségtényező: pénz

Természetesen az idő = pénz, különösen a termelésben. De van egy másik döntő szempont is: a"selejt". A gyenge minőségű (B vagy C áru) gyártása pénzbe kerül. Ha a legyártott alkatrészt nem lehet összeszerelni vagy eladni, a vállalatnak veszteséget kell elkönyvelnie. Ez ellentétes a sikeres lean termeléssel. A munkadarab-hordozó rendszerrel az alkatrészek nemcsak rögzítve vannak, hanem kíméletesen is szállítják őket a teljes folyamat során. Különösen egyedi munkadarabtartó (klipsz vagy multiclip) használata esetén lehetetlen, hogy az alkatrészek megérintsék. Ez garantálja a felületi minőséget a végsőkig.

Számos ismert rendszerintegrátor és speciális gépgyártó bízik a ZELL-ben, ha szabványosított, robotkompatibilis hordozórendszerekről van szó. Bevált megoldásokat kínálunk az ipari anyagmozgatáshoz - precíz, méretezhető és jövőbiztos.

👉 Vegye fel a kapcsolatot most, és valósítsa meg hatékonyan automatizálási megoldását a ZELL munkadarabtartókkal - praktikus, testreszabható és kompatibilis az összes elterjedt robotrendszerrel.